产学研紧密融合加速柔性显示国产化

我国在柔性电子和柔性显示领域具有较好的积累,前沿基础研究方面与发达国家处于同一起跑线上,但产业技术发展相对滞后。这需要产学研紧密融合联动,让国产材料与面板制造装备在产业发展过程中不断融合、迭代,协同推进。

从去年在中国上市的三星Galaxy Z Fold2 5G到今年华为推出的Mate X2,再到近日小米春季新品发布会的MIX FOLD,折叠屏手机凭借炫酷的“开合之美”和大屏显示的全新视觉体验,备受关注。而柔性显示材料则是支撑折叠屏手机的肱骨。

由于柔性显示材料的加持,信息的显示更加灵活多样,在可以预见的未来,柔性显示可以在智能穿戴、智能车载、介入式医疗、自动驾驶等领域大显身手。

近年来,我国学界和产业界在柔性显示关键材料领域多有发力。有专家建议,应加快国产柔性显示关键材料与生产装备的产业化融合,在增加研发投入、突破技术壁垒和专利限制的同时,加强与面板企业的沟通交流,增强技术配套能力,加快新产品的开发导入,扩大可供材料范围,更好满足下游对于高规格技术材料的要求。

自发光的OLED器件成柔性显示主流

有机发光二极管(OLED)作为一种“柔性器件”,是制造当下可折叠手机、平板电脑、电视屏幕的宠儿。

“OLED技术是基于有机发光半导体材料的显示技术,有机材料天然就具有柔性特征,这是其能实现柔性显示应用的关键。与LCD相比,OLED最大的特点是无需背光源,就可以自发光,且自发光的色域控制、视角控制都优于LCD,这使得OLED的显示色彩更鲜艳,角度也广。”有机电子与信息显示国家重点实验室执行副主任、南京邮电大学教授赖文勇教授告诉科技日报记者,由于不需要背光源,OLED的显示屏也更轻薄。

我国OLED的科研起步较早,1996年清华大学就成立了OLED项目组。2001年,在此项目组的基础上,维信诺公司在北京成立,进行OLED显示技术的自主研发。随后,清华大学教授邱勇带领这支团队首次把OLED产品应用到“神七”舱外航天服上,并主持设计了我国第一条OLED大规模生产线。在经历10多年的攻关后,“有机发光显示材料、器件与工艺集成技术和应用”最终为他们赢得2011年度国家技术发明奖一等奖。

产业界对于柔性显示的探索也领风气之先。中国科学院院士、中国科学院理论物理研究所研究员欧阳钟灿介绍,从2001年起,京东方就开始着手研究主动矩阵有机发光二极管(AMOLED),并首次设计出全球独有的针对外折的AMOLED产品多膜层结构,实现了曲率半径5毫米条件下20万次弯折。2017年,国内首条、世界第二条的第六代AMOLED生产线在成都京东方实现量产。该生产线应用全球最先进的蒸镀工艺,并采用柔性封装技术,可实现显示屏幕弯曲和折叠。

“OLED显示的难点在于复杂的工艺,要在玻璃基板上涂一层液体,烘干后成膜,再在这张膜上刻蚀OLED,而OLED有电子传输层、空穴传输层、发光层等多层结构,每一层又都需要薄膜封装,要让每一层的材料相互兼容,每一步都有很多技术挑战。”欧阳钟灿说。

各种柔性材料让显示屏“身段”变软

进入OLED时代,为了实现柔性可折叠,就需要将现有显示屏中的刚性材料替代为柔性材料。

“柔性显示从基板到封装,乃至最后的保护层,都需尽量采用可以弯折卷曲的柔性材料,来实现显示屏幕的弯曲和折叠。”欧阳钟灿告诉记者,柔性显示的关键材料除了OLED器件外,还包括柔性基板聚酰亚胺(PI)薄膜、柔性聚合物

膜、柔性阻隔膜、圆偏光片等。

其中,PI薄膜以及柔性阻隔膜都属于颠覆性材料,也代表了最前沿的材料技术。PI是耐热性最高的工程塑料材料,耐温超过400℃。同时它的力学性能好、电绝缘性能好,可以通过分子设计实现不同加工特性和物理特性。这意味着PI是一种替代透明玻璃的理想基底膜材料。

“柔性聚合物膜材料则具有高感光性,可形成精细度高的图形,在高温下放出的杂质气体少,能减少OLED发光器件的腐蚀;另外材料的断裂伸长率高,具有优良的弯折性能,不会造成脆断。”欧阳钟灿说。

柔性阻隔膜具有较高的可见光透明性,作为柔性外层保护层时,硬度比较高,耐刮擦能力强,阻隔膜通常带有特有的抗静电黏结剂,可避免显示电路的静电击伤;另外阻隔膜还有超强的弯折恢复性,具有多次弯折能力。

传统储能器件,如锂离子电池等的刚性特质,极大限制了柔性电子产品的发展。针对此难题,中国科学院院士黄维及赖文勇等人研发出一种新型可挠曲柔性电极材料。他们创新发展了溶液过程制备电极新方法,研制出一系列新型可挠曲柔性透明电极,实现了电极光电性能及电化学性能的协同调控,并形成了低成本、大面积、高质量全印刷柔性能量存储器件制备技术。

而对于南京工业大学先进材料研究院常务副院长王建浦来说,寻找下一代成本低廉、发光效率更好、性能稳定、使用寿命较长、具有更佳的显示色彩与亮度的发光材料,是柔性显示时代的机遇所在。

他与黄维院士把目标瞄准了一种新材料,他们通过在铜基卤化物前驱体溶液中引入非离子表面活性剂,首次制备了高效、高亮度非铅暖白光金属卤化物LED,其外量子效率达到3.1%,创造了非铅金属卤化物白光LED的最高纪录。相关学术论文前不久已发表在《自然·通讯》上。

“这种LED可以用低温溶液法制备,而且容易与柔性基底兼容。”王建浦表示,但将这种方法应用于制备高性能非铅金属卤化物光电器件,还需要长期努力。

产学研紧密融合加速柔性显示国产化

在欧阳钟灿看来,经过多年发展,中国柔性显示材料产业取得了长足进步,但整体水平仍与国际先进水平有一定差距。

欧阳钟灿举例说:“电子级PI薄膜制造工艺流程复杂,重要参数掌握在少数企业手中,属于高科技壁垒技术。”不过他也表示,随着研发投入的增加,国内企业已取得很大突破。目前,国内已有多家企业采用流涎双向拉伸工艺制造PI薄膜,相继进行双向拉伸PI薄膜的产业化开发,未来发展值得期待。从近几年的材料采购变化来看,我国柔性关键材料技术的发展还是非常快的,现在,部分关键材料已经开始来源于国内一些优秀的供应商了,但还需加强核心技术研发能力,增加研发投入。

欧阳钟灿表示,随着消费者对移动终端的要求越来越高,我国柔性显示材料和工艺将得到快速发展,这些材料包括制造柔性显示屏中用到的靶材、EL发光材料、封装材料、偏光片材料,以及工艺过程中的设备、芯片、保护盖板、支撑结构等。

赖文勇认为,我国在柔性电子和柔性显示领域具有较好的积累,前沿基础研究方面与发达国家处于同一起跑线上,但产业技术发展相对滞后。基础研究与产业应用存在脱节现象。比如,目前各种柔性显示材料的单一功能在实验室不难实现,关键是生产中如何让各种材料匹配和兼容。例如将发光材料与各种功能层材料、阻隔膜、封装薄膜、PI薄膜组合在一起,如何保证发光效率,特别是长时间的弯折后,是否还能保持良好的发光性能,这些都对生产工艺提出更高要求。

赖文勇表示,这需要各种功能层材料体系与面板制造装备、生产过程高度匹配,每一种材料是否能适应产业化应用要求,要较长时间的试验验证和评估,“这需要产学研紧密融合联动,打通前沿基础研究、产业技术应用到产品生产制造全链条的关键环节。建议在加快高性能柔性显示关键材料研发和产业化应用的同时,还要着力推进柔性显示装备制造的国产化,例如高真空制造装备、柔性印刷制造装备、高精度检测控制装备等,让国产材料与面板制造装备在产业发展过程中不断融合、迭代,协同推进”。(赖文勇)

免责声明:本文不构成任何商业建议,投资有风险,选择需谨慎!本站发布的图文一切为分享交流,传播正能量,此文不保证数据的准确性,内容仅供参考

-

会玩斗地主有多加分?博雅互动《博雅斗地主》让你成为社交达人

你有没有过这样的体验,在亲朋好友的聚会上玩牌时想要一展身手,却常常摸到一把烂牌,一晚上都在输牌。别担心,今天小编给大家推荐这款《博

会玩斗地主有多加分?博雅互动《博雅斗地主》让你成为社交达人

你有没有过这样的体验,在亲朋好友的聚会上玩牌时想要一展身手,却常常摸到一把烂牌,一晚上都在输牌。别担心,今天小编给大家推荐这款《博

-

2021 Stylist King第二届中俄国际时尚搭配师大赛顺利闭幕

2021年是《中俄睦邻友好合作条约》签署20周年,中俄关系发展达到了前所未有的高水平。在此背景下,2021年10月25日,由北京市商务局、北京市

2021 Stylist King第二届中俄国际时尚搭配师大赛顺利闭幕

2021年是《中俄睦邻友好合作条约》签署20周年,中俄关系发展达到了前所未有的高水平。在此背景下,2021年10月25日,由北京市商务局、北京市

-

“站柜台的研究员”胡锡兰不需要“所长夫人”的标签 是谣言还是真相?有时候就取决于传播者是否有意忽略掉某些关键信息。近期,网上出现了一些联想发展历史上股权改制的文章和视频,比如司马南

-

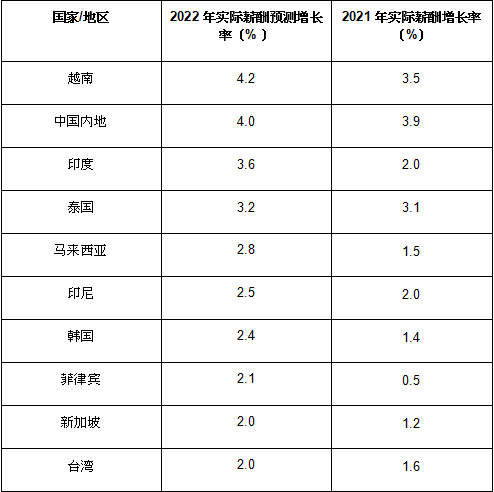

2022年,中国雇员的薪酬增幅将位居亚洲第二

中国雇员的薪酬预计在明年将增长 5 8%考虑到通胀因素,预计实际薪酬增幅为 4 0%,在亚太地区中排名第二亚太地区将有望引领全球,预计整个

2022年,中国雇员的薪酬增幅将位居亚洲第二

中国雇员的薪酬预计在明年将增长 5 8%考虑到通胀因素,预计实际薪酬增幅为 4 0%,在亚太地区中排名第二亚太地区将有望引领全球,预计整个

-

百年糊涂“晚晚6点9”的仪式化营销之道

众所周知,国内的白酒企业众多,品牌五花八门,仅纳入统计的规模白酒企业就有几千家。这让白酒行业的营销日趋内卷,营销传播聚焦线上,已经

百年糊涂“晚晚6点9”的仪式化营销之道

众所周知,国内的白酒企业众多,品牌五花八门,仅纳入统计的规模白酒企业就有几千家。这让白酒行业的营销日趋内卷,营销传播聚焦线上,已经

-

墨染华中,星耀律动——华中医疗特邀张景源先生莅临

星耀华中,墨韵潺潺。华中医疗盛情邀请著名书法家、中国书法协会会员张景源先生莅临华中医疗现场题词,与华中人共同徜徉文学海洋,沉淀心境

墨染华中,星耀律动——华中医疗特邀张景源先生莅临

星耀华中,墨韵潺潺。华中医疗盛情邀请著名书法家、中国书法协会会员张景源先生莅临华中医疗现场题词,与华中人共同徜徉文学海洋,沉淀心境

- 会玩斗地主有多加分?博雅互动《博雅斗地主》让你成为社交达人 你有没有过这样的体验,在亲朋好友的聚会上玩牌时想要一展身手,却常常摸到一把烂牌,一晚上都在输牌。别担心,今天小编给大家推荐这款《博

- 2021 Stylist King第二届中俄国际时尚搭配师大赛顺利闭幕 2021年是《中俄睦邻友好合作条约》签署20周年,中俄关系发展达到了前所未有的高水平。在此背景下,2021年10月25日,由北京市商务局、北京市

- 茶艺大师刘虎中的茗茶人生,从茶叶看生活 刘虎中从小就与茶叶有着特别的缘分,小的时候,家里有一处小小的茶园,是爷爷一手种植的,自己的童年也基本都在茶园里度过,帮着爷爷采茶叶

- 企业做网络营销,想更快出成绩,有三点要牢记 金口碑网络总结三大秘籍,助企业网络营销更快出成绩企业做网络营销,怎么才能更快出成绩?如今,市场竞争异常激烈,一个企业如果想要自己的

- “站柜台的研究员”胡锡兰不需要“所长夫人”的标签 是谣言还是真相?有时候就取决于传播者是否有意忽略掉某些关键信息。近期,网上出现了一些联想发展历史上股权改制的文章和视频,比如司马南

- 2022年,中国雇员的薪酬增幅将位居亚洲第二 中国雇员的薪酬预计在明年将增长 5 8%考虑到通胀因素,预计实际薪酬增幅为 4 0%,在亚太地区中排名第二亚太地区将有望引领全球,预计整个

热门资讯

- 大客户现较大变动 微策生物冲击创业板 杭州微策生物技术股份有限公司(以...

- 打造行业新高地 深汕西改扩建项目预计2024年建成通车 进入四季度以来,广东多个高速公路...

- 空港新城蓄势待“飞” 将助推广州加快培育建设国际消费中心城市 蓝天之下,机场之旁,空港经济腾飞...

- 广州建设期货市场风险管理中心 助力粤港澳大湾区国际金融枢纽建设 近日,记者从广州市人民政府处获悉...

- 发展千亿级电子信息产业集群 河源国家高新区入选广东省首批特色产业园名单 在广东省制造强省建设领导小组办公...

- 广州跨境电商企业备战大促 强化品牌意识重构贸易链 11月26日,黑色星期五如期而至。每...

- 广州海关优化进出口物流模式 整体货物通关周期压缩60% 近日,91个集装箱采用湾区一港通模...

- 进一步加强行政执法队伍建设 广东明确要提高执法岗位准入条件 实现良法善治,一支高素质的法治工...

- 推进韧性城市建设 广东将在“十四五”期间形成秒级地震预警 11月29日,广东省政府新闻办举行《...

- 民法典实施后广东省法院审结民生案件34.6万件 民法典自今年1月1日起实施以来,广...

- 广东拟立法促进乡村振兴 重点扶持康养业等涉农产业 全面实施乡村振兴战略,广东将有法...

- 广东土地管理条例提请审议 明确农用地转用和土地征收程序 今后广东或将建立征地补偿费用预存...

- 积极应对人口老龄化 粤拟全面删除与三孩政策不相适应措施 为与三孩生育政策做好衔接,11月29...

- 年中气候舒适时长不少于3个月 安徽省6个县市区被评为“中国天然氧吧” 近日,中国气象局网站发布了关于20...

- 加快补齐污水处理能力缺口 230亿元助力改善安徽城镇水环境 污水处理及资源化利用事关全省高质...

文章排行

最新图文

-

17项合作签约!创新挑战赛(韶关)现场赛圆满收官

挑战成就梦想,创新引领未来。11月...

17项合作签约!创新挑战赛(韶关)现场赛圆满收官

挑战成就梦想,创新引领未来。11月...

-

英皇集团中心2021“双十一”,美味餐饮嗨不停!

双十一全民购物狂欢节已落下帷幕,...

英皇集团中心2021“双十一”,美味餐饮嗨不停!

双十一全民购物狂欢节已落下帷幕,...

-

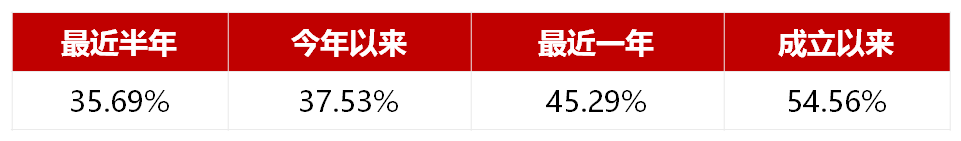

中加基金张一然:四季度重点关注新能源及估值合理的消费股

临近岁末,新能源上涨势头不减。在...

中加基金张一然:四季度重点关注新能源及估值合理的消费股

临近岁末,新能源上涨势头不减。在...

-

华中医疗独家签约韩国金成镐院长院内坐诊,开启求美进行时!

2021年11月9日上午华中医学美容医...

华中医疗独家签约韩国金成镐院长院内坐诊,开启求美进行时!

2021年11月9日上午华中医学美容医...